須藤オルガン工房の須藤さんから核の傾斜が逆と教えていただき修正しました。どうもありがとうございます。

ストリートオルガンは別名手回しオルガンとも呼ばれるもので紙や木に記録した音楽をハンドルを回すだけで演奏してくれる自動演奏楽器です。

ある程度の年齢の方ならアニメの「母をたずねて三千里」でペッピーノ一座で使っていた楽器と言えばわかってもらえるでしょうか。

まずは参考になるサイトが無いか探したのですが国内ではパイプオルガンを製作されている須藤オルガン工房さんのページなどは修復作業の写真や工具の紹介もあり参考になりましたが、個人でストリートオルガンを作っている人は見つけられませんでした。

個人でストリートオルガンを製作されている方がいないとは思えないのですが,

Webで公開している人はいないんですかね?

国外ではMechanical Music

DigestさんのGalleryのTechnicalには各種の資料がそろっており非常に参考になりました。

おおまかな構造がわかったところで木管をヒノキの角材を使って二種類試作、ちゃんと鳴ったので本格的に取り組むことにしました。

基本設計方針

木管の構造は下図のようになっています。用語は不正確かもしれませんが今後の説明はこの名前で行います。

須藤オルガン工房の須藤さんから核の傾斜が逆と教えていただき修正しました。どうもありがとうございます。

最初に作った木管は口で吹いていると息の中の水分の為か核のフルー部分が湿気って膨らみ鳴らなくなることがあったので、材質をチークに変更しました。

基本周波数fと管の長さLの関係は音速をvとすると閉管の場合

f = v/4L(Hz)

で表されます。いちいち計算しても良いのですが、 DGB

Studioさんのフレット計算-管の音階表が有りますのでこれを利用させてもらいました。

実際には管の一端にストップをはめ込みますので製作の際は目指す周波数から計算される長さより少し長めに作っておきます。

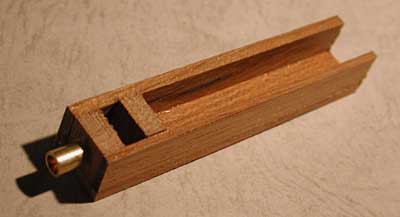

製作の手順としては、まずチークの角材を右の写真のようにコの字型に接着します。

製作の手順としては、まずチークの角材を右の写真のようにコの字型に接着します。

この時アルミ製のアングル材とクランプを使いゆがまないよう気をつけます。

実際には一気にコの字に接着するのではなく、まずL字に接着し乾いたら逆側にも接着してコの字型になるようにします。

木管の製作と平行して小物部品も製作します。下の写真は右からストップ、足、核の写真です。

木管の製作と平行して小物部品も製作します。下の写真は右からストップ、足、核の写真です。

核は単に角材を切り出したもの、足は角材を切り出し中心に穴を開け真鍮パイプを埋め込んだものです。

ストップは木管の内径に合わせて角材を切ったものに調整用の取っ手となる丸棒を接着します、この取っ手が木管の中で外れると困るので短い釘で固定しています。また空気が漏れると鳴らなくなりますが、どうしても製作の誤差は出てくるのでパッキングの意味でセーム革を角材より少しだけ大きく切り出して貼っています。

これらの部品のうち足と核を先に作ったコの字の部品に接着します。

これらの部品のうち足と核を先に作ったコの字の部品に接着します。

次にうまく鳴る位置を探しながら上唇と下唇の位置を決定します。位置調整は輪ゴムやクランプで仮止めしストップ代わりにウェットスーツなどで使われるような柔らかいウレタンゴムに開口端を押しつけながら行いました。位置が決まったら上唇は接着し下唇は塗装後に取り付けるつもりなので仮止めのままです。

次にうまく鳴る位置を探しながら上唇と下唇の位置を決定します。位置調整は輪ゴムやクランプで仮止めしストップ代わりにウェットスーツなどで使われるような柔らかいウレタンゴムに開口端を押しつけながら行いました。位置が決まったら上唇は接着し下唇は塗装後に取り付けるつもりなので仮止めのままです。

調律はefuさんのページにあるWaveSpectraというPCのスペアナソフトを使って波形とスペクトラムを見ながらストップの位置を調整しました。

下の写真は製作開始から二週間で作った木管です。右二つの色の違う物が最初にヒノキで作った試作品です。

この中の左から二番目のパイプはこんな音がします。

吹子の製作

吹子はいろいろな材質、形状で試作してみました。

右上から左上の順に紙だけ、紙にビニールを内張したものと木、厚手のビニールと木、右下に移って製作途中ですが羊革と木、人造皮革と木です

本物は羊革など本革を使っているようですが、手頃な大きさのものが手に入らなかったのと人造皮革が良い感じで出来たのでこれで行くことにしました。

製作方法は板を二枚同じ大きさに切り出し、それを一周するように革を巻き付けて接着しただけです。

紙を使った試作では蛇腹折りしていましたが革では折ってもなかなか癖が付かないため折り目の形に切った板を後ほど張り付けて変形を防ぐことにします。

基本的にはこれと同じものを三個作り、二個を送気用、一個を圧力調整用にします。

吹子は弁をどう作るか迷っているので、当面のテストにはエアブラシ用のコンプレッサーを使うことにしてちょっと後回しにします。

ロールペーパー読み取り部

ロールペーパーはプリンター用のロールペーパーを使用することにします。この幅が127mmなので穴間隔を5mmとすると23音で余白が上下共に8.5mmになります。 23音にどのように音を割り振るかは後で考えることにします。

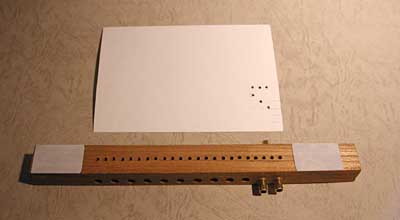

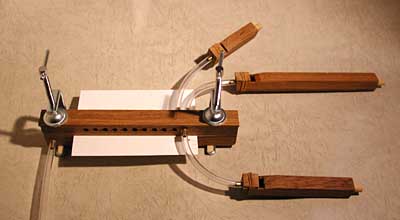

組み立て前のロールペーパー読みとり部は右の写真のようになっています。

組み立て前のロールペーパー読みとり部は右の写真のようになっています。

上から空気室、風箱、風箱の蓋です。構造がわかるように空気室と風箱は上下逆に置いて撮影しています。

吹子からの空気はまず空気室に送られます。この空気室は1つの空気入力部とロールペーパーの穴位置と同じ間隔で開けられた23個の穴を持ちます。

風箱にも同じ間隔で穴が開けられており、それぞれの穴は小さな空気室で区切られます、この小さな空気室のことをチャンネルと呼びます。

それぞれのチャンネルに真鍮パイプを取り付け空気を出力します。真鍮パイプは外形φ5mmの物を使うため一列に並べると穴が繋がってしまうため、真鍮パイプは風箱の側面に交互に配置します。

この試作では穴は23個空いていますがチャンネルはとりあえず3つだけ作っています。

次の写真は上から見た風箱とロールペーパーです。風箱の白い部分はロールペーパーを通す隙間を確保するためのロールペーパーの厚みより少しだけ厚いプラスチックです。

次の写真は上から見た風箱とロールペーパーです。風箱の白い部分はロールペーパーを通す隙間を確保するためのロールペーパーの厚みより少しだけ厚いプラスチックです。

ロールペーパーには穴がいくつか開けられていますが、この穴が楽譜代わりになります。写真のものではまず1音ずつ鳴らし、最後に3音同時に鳴るような穴を開けています。

これらを組立てたのが右の写真です。

これらを組立てたのが右の写真です。

ロールペーパーの穴、空気室とチャンネルの穴が一致したとき対応するチャンネルに空気が送られ。それぞれのチャンネルの出力と笛を繋ぐことでロールペーパーの穴の有無により任意の笛を鳴らすことが可能になります。

とりあえずエアブラシ用のコンプレッサーで空気を送り、手でロールペーパーを移動させ、それぞれの笛が鳴ることをを確認しました。

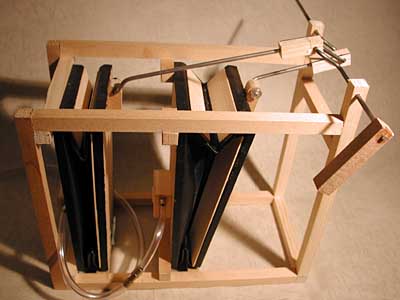

次にロールペーパーを送る機構を作ります。

次にロールペーパーを送る機構を作ります。

これはφ3mmのピアノ線にゴム管を2箇所はめたものを2本作り、ロールペーパーを上下から挟みこんで回転させることでロールペーパーを送るようにします。

軸受けは単に角材に穴を開けただけで、更に上側の軸をバネで押しつけるような構造にしたため紙送りは重くなりましたが、ロールペーパーがちゃんと送られることを確認しました。

回転を軽くするために軸受け部は金属やベアリングを使った方が良いかもしれません。

ちょっと戻って吹子部の製作を再開します。 吹子の弁の部分は二段の箱になっており通気穴を木の重りをつけた革製の弁で覆い、空気の流れを一方通行にしています。

吹子の弁の部分は二段の箱になっており通気穴を木の重りをつけた革製の弁で覆い、空気の流れを一方通行にしています。

写真を実際の弁の箱に変更しました。

こうして作った弁を吹子に取り付け、2つの吹子を180°位相をずらしたクランクで駆動するようにしました。

こうして作った弁を吹子に取り付け、2つの吹子を180°位相をずらしたクランクで駆動するようにしました。

今はクランクのストロークが大きすぎて回すのが重くユニット全体にも負荷がかかりすぎていますので、ストロークを半分程度に変更するつもりです。

また、二つの吹子の空気出力はT字型に組んだ真鍮パイプで一つにまとめています。

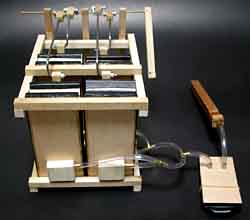

これまでに出来た部品を組み上げてテスト中の画像です。

これまでに出来た部品を組み上げてテスト中の画像です。

吹子と読み取り部の間にあるのは圧力調整用の吹子です、今は輪ゴムで縛って圧力をかけるようにしていますが最終的には押しバネで圧力をかけるつもりです。

しかしこの圧力調整用の吹子が大きすぎるせいか、なかなか一定圧力の空気が出るようにならず、音がちゃんと鳴りません。吹子と読み取り部を直結した方が現状では良い結果が出ます。もう少し小さくした方が良いのかも知れません。

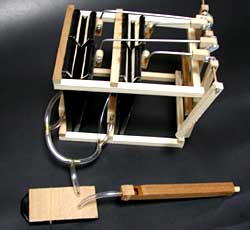

試作中の吹子部ですが、実際作ってみると180°の位相差の二つの吹子では180°毎にクランクの負荷が0になり非常に回し辛い事がわかりました。

試作中の吹子部ですが、実際作ってみると180°の位相差の二つの吹子では180°毎にクランクの負荷が0になり非常に回し辛い事がわかりました。

そのため120°の位相差の吹子三つ、または90°の位相差の吹子四つに変更し、常に負荷がかかり続けるようにします。

今の吹子の横方向のサイズを半分にし二つ並べることにし、全体の送気量は変えたくないので全部で四つの吹子とします。

写真は左上が革を張った状態、左下が変形防止の板を張り付けた状態、右上が弁の箱を付けた状態、右下が変形防止板の上から板が剥がれないように革を張った状態です。

吹子の形状は今までは直方体に作った吹子の片方を寄せて楔形にしていましたが、寄せた側の革が余り、余った革がふくらんで送気効率を落としているようなので、最初から楔形にして革が余らないようにしています。

吹子の形状は今までは直方体に作った吹子の片方を寄せて楔形にしていましたが、寄せた側の革が余り、余った革がふくらんで送気効率を落としているようなので、最初から楔形にして革が余らないようにしています。

また、吹子内部、特に木との接着部分に液体ゴムを塗り空気漏れを減らしています。右が変形防止の板を張った状態、左が剥がれ防止の革を張った状態のアップです。

クランク部は最初はφ3mmの軟鉄棒を曲げてストローク4cmのものを作っていましたが、ストロークが長すぎ、また四連のクランクを曲げて作るのも大変なので、t=1.5mmのアルミ板とM3ネジでストローク14mmに作り直しました。

クランク部は最初はφ3mmの軟鉄棒を曲げてストローク4cmのものを作っていましたが、ストロークが長すぎ、また四連のクランクを曲げて作るのも大変なので、t=1.5mmのアルミ板とM3ネジでストローク14mmに作り直しました。

完成した小型吹子とクランクをヒノキの棒材で組んだ枠に取り付け、クランクと吹子はφ3mmの軟鉄棒で繋ぎます。

吹子が増えたのでエアーの配管も増えています。写真のようにT字型に組んだ真鍮パイプで同じ列の吹子をまとめ、次に前後の配管をまとめます。

吹子が増えたのでエアーの配管も増えています。写真のようにT字型に組んだ真鍮パイプで同じ列の吹子をまとめ、次に前後の配管をまとめます。

これを上の試作の圧力調節用の吹子と比べて三分の一サイズにした圧力調節用の吹子に配管します。この吹子も四連吹子と同じように初めから楔型に製作しています。

これに輪ゴムで圧力をかけています。この出力を木管に接続しテストの準備は完了です。

実際に回してみたところ、前の試作と比べて四連にしたことで回転に必要な力のむらもなく、ストロークを短くしたことで軽い力で回すことが出来ました。

ストロークを短くしたことで風量が減って音も小さくなるのではないかと思っていましたが、それほど大きな変化はないようです。

また、圧力調節用吹子の効果を確認するため外してみたところ、音量のむらが増え調節が効いていることが確認できました。

クランク部は多少強度的に不安があるので機会があればt=2mmのアルミ板とM4ネジで作り直したいところです。

とりあえず今(03.07.08)はここまで。

また製作が進んだら更新します。